asdar.id menyediakan Member Premium Download untuk download file tanpa embel-embel iklan dan halaman, apa lagi harus menunggu timer yang begitu lama. Dengan berlangganan Member Premium Download, semua file dapat didownload dengan singkat langsung menuju ke sumbernya!, klik DISINI untuk DAFTAR atau DISINI untuk LOGIN :-) Jika ada pertanyaan silahkan hubungi Admin DISINI. Untuk cara download file Member Free Download, bisa membaca Tutorial Download yang ada dibawah Timer (halaman Safelink) saat menekan tombol download.

asdar.id menyediakan Member Premium Download untuk download file tanpa embel-embel iklan dan halaman, apa lagi harus menunggu timer yang begitu lama. Dengan berlangganan Member Premium Download, semua file dapat didownload dengan singkat langsung menuju ke sumbernya!, klik DISINI untuk DAFTAR atau DISINI untuk LOGIN :-) Jika ada pertanyaan silahkan hubungi Admin DISINI. Untuk cara download file Member Free Download, bisa membaca Tutorial Download yang ada dibawah Timer (halaman Safelink) saat menekan tombol download.Baru-baru ini ada permasalahan dalam melaksanakan proyek EPC yang menarik perhatian penulis. Tentunya sayang untuk tidak dituliskan dalam blog ini. Judul di atas adalah inti masalahnya, walaupun memang tak sesimple itu. Etika profesi sebagai Insinyur pun harus dipertaruhkan ketika akhirnya muncul tantangan untuk menjamin kemampuan pondasi hingga 25 tahun.

Engine pembangkit yang satu ini memang luar biasa. Berat sendiri hingga 380 ton per unitnya. Didatangkan dari benua Eropa dimana mesin ini dibuat. Bukan pada masalah pembuatan engine yang akan dibahas, melainkan pondasi yang menjadi dudukan engine selama masa pakai engine itu sendiri.

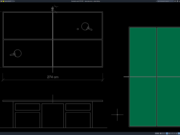

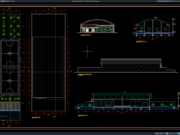

Masalah ini sebenarnya sederhana, namun menjadi rumit karena masalah sepele. Awalnya manufacture memberikan design standar untuk pondasi engine adalah suatu block pondasi berukuran tapak 5m x 18m dengan tinggi 1,2m. Dikarenakan culture VE yang begitu melekat, akhirnya dicoba suatu dimensi yang diharapkan lebih baik performancenya dengan menggunakan pondasi tiang pancang dengan pengikat sloof tinggi yang dikombinasikan dengan pelat beton pada bagian atasnya. Tiang pancang menjadi diperlukan lantaran kondisi tanah dasar/permukaan yang kurang menguntungkan.

VE tersebut juga dilandasi dengan kenyataan bahwa engine duduk di atas base frame pada dua sisinya. Sehingga idealisasi beban menjadi beban garis pada kedua sisi memanjang pondasi. Kenyataan ini membawa pemikiran bahwa beban akan cenderung meneruskan beban ke bawah secara memanjang pondasi. Bagian tengah pondasi tentu saja diperkirakan tidak memikul beban sesuai dengan kondisi beban yang ada. Pertimbangan lain adalah lokasi pondasi berada pada daerah gempa zona 3. Sehingga diperlukan suatu design pile cap yang tidak berat namun kuat mengingat gaya lateral gempa yang cukup besar di samping pertimbangan resonansi antara engine dan pondasi.

Akhirnya diusulkan pondasi dengan 12 tiang pancang (masing-masing 6 tiap lajur) dengan dimensi pondasi berupa sloof tinggi berukuran 60×120 secara memanjang dan diikat oleh sloof melintang berukuran 40×80 di tiap titik pondasi dan pelat beton tebal 50 cm. Design ini sangat memperhatikan beban aksial engine dan gempa dimana beban pile cap menjadi jauh lebih kecil dari yang dikeluarkan oleh pabrik. Sebagai catatan bahwa pabrik jelas belum mempertimbangkan aspek gempa dan pabrik tentu saja hanya mempertimbangkan aspek dinamis dan yang pasti konservatif. Design tersebut dianalisis dan dicek terhadap kapasitas dukung tanah, tiang pancang, gaya gempa sesuai zona gempa, dan tentu saja kemungkinan terjadi resonansi disamping aspek fatique beton, defeksi statik, serta defleksi akibat dinamis seperti rocking. Hasilnya design tersebut cukup aman untuk mendukung beban yang ada.

Masalah kemudian muncul karena konsultan yang menginginkan pondasi engine harus memiliki berat 2 kali berat engine atau memiliki berat 760 ton. Berat pondasi yang jika menggunakan jenis pondasi block akan memiliki tinggi pile cap sekitar 3,0 m. Apa yang menjadi landasan konsultan? Dia mengacu pada buku Surash Arya yang mengatakan initial design untuk deep pile engine foundation adalah 1,5-4 kali berat engine. Jika tidak memenuhi kaidah itu, maka design rejected. Terfikirkankah akan efek gempa yang sangat besar? Risiko defleksi dan yang lainnya? Menurut penulis ini menjadi sikap yang cukup berbahaya karena pemahaman yang tidak menyeluruh dan tidak filosofis. Mari kita lihat tulisan dari Surash Arya yang dimaksud.

Ini adalah kasus nyata yang menurut penulis cukup menyentuh etika profesi Insinyur Teknik Sipil. Memang perhitungan dinamis tidaklah sederhana bahkan bisa tergolong paling rumit diantara perhitungan yang lain seperti statik murni atau dengan kombinasi gempa. Konsultan harusnya menyadari bahwa initial design untuk trial dimension bukanlah hal yang kaku menurut Surash Arya. Hal yang paling penting untuk pondasi engine adalah bahwa tidak terjadi resonansi sebagai akibat natural frequency pondasi yang dekat dengan frequency engine. Dalam hal ini batas resonansi adalah rasio frekuensi sebesar <0,8 (high tuned) dan >1,2 (low tuned). Kondisi batas dapat dilihat pada grafik di bawah. Di samping itu, konsultan haruslah melihat analisis dan parameter check secara teknik sipil yang menjadi inti bahwa design telah memenuhi persyaratan yang umumnya meliputi statik, gempa, displacement, fatique, dan lain-lain.

Surash Arya hanya mengatakan initial design yang tidak menjadi penentu design. Disebutkan pula bahwa jika design tidak sesuai maka harus melakukan trial dimension ulang. Lalu perlu dilihat bahwa gaya dinamis yang dikeluarkan oleh pabrik engine untuk proyek ini sangatlah kecil karena teknologi vibration isolator dengan menggunakan spring mounted dan flexible coupling antara engine dan generator yang sudah semakin maju sedemikian hingga beban dinamis menjadi sangat kecil. Haruskah kemajuan teknologi ini diabaikan dalam analisis teknik sipil? Menjadi aneh kemudian jika konsultan berargumen bahwa design harus mengasumsi bahwa spring mounted mengalami fatique atau failure. Padahal “service life”nya yang panjang dan tidak serta merta mengalami failure secara seketika dan dapat diganti dengan mudah jika terjadi fatique. (Spring mounted diproduksi oleh perusahaan bidang vibration isolator: vibratek akustikprodukter, Sweden)

Jika pola pikir yang demikian, tentu kita tak bisa menikmati kemajuan teknologi yang memungkinkan kita bisa bepergian dengan pesawat terbang, saling berkomunikasi jarak jauh dengan media canggih, membangun gedung pencakar langit, dan lain sebagainya.

Memahami ilmu jelas tidak bisa kaku, parsial, ataupun dangkal. Ilmu harus dipahami secara filosofis untuk memahami alam semesta ini. Kita haruslah berdiri tegak pada ilmu, bukan pada motif lain.

Tim proyek lalu mencoba untuk mendalami literatur lain mengenai trial sizing atas pondasi engine. Berdasarkan journal “Foundation for Vibration Engine” yang ditulis oleh Prof. Shamsher Prakash dan Prof. Vijay K. Puri tahun 2006, disebutkan bahwa trial dimension dapat menggunakan design standart yang dikeluarkan oleh pabrik, namun tetap harus dianalisis berbagai parameter pentingnya.

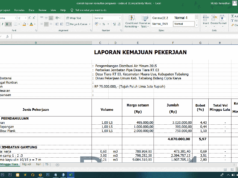

Berdasarkan literatur di atas, lalu dibuat suatu design berdasarkan standar pabrik berupa block foundation berukuran tapak 5m x 18m dengan tinggi 1,2m dengan jumlah titik tiang pancang menjadi 17 titik (spun pile dia. 40 cm) dimana gaya dinamis mengacu pada output yang dikeluarkan oleh pabrik (sangat kecil). Pada design ini, semua paramater dianalisis dan hasilnya ada bahwa design sangat aman dimana single pile capacity adalah 70 ton.

Pada akhirnya, postingan ini dengan cukup meyakinkan mengatakan bahwa ketentuan pada initial/trial dimension yang disebutkan oleh surash arya hanyalah suatu pendekatan empirik pada masa lalu (disebutkan pula oleh Surash Arya) dimana manufarturer/pabrik belum mengeluarkan design standar ataupun karena keterbatasan data dan teknologi mesin pada masa lalu karena buku tersebut diterbitkan pada tahun 1979. Pertimbangan utama haruslah pada hasil analisis teknik sipil yang lebih mendalam dengan parameter check yang lebih kompleks demi tercapainya suatu design yang lebih baik. Perlu pula mempertimbangkan aspek gempa yang justru lebih kritis karena Indonesia terletak pada wilayah yang memiliki risiko gempa tinggi. Pedoman design pile cap yang harus memiliki berat 2-4 kali berat engine tidak bisa menjadi pedoman, bahkan cukup berbahaya karena mengabaikan variabel lain seperti kondisi tanah dan zona gempa.

Tulisan ini dibuat sama sekali tidak untuk memojokkan seseorang ataupun institusi tertentu. Tulisan ini justru ingin memberikan penjelasan singkat mengenai lesson learn atas suatu kasus demi kemajuan dunia teknik sipil di Indonesia. Semoga dunia teknik sipil kita menjadi cepat lebih maju.

Sumber referensi: manajemenproyekindonesia.com

Sekian postingan kali ini, semoga bisa bermanfaat untuk kita semua. Jangan lupa share artikel ini ke sosial media agar yang lain bisa mendapatkan manfaatnya. Untuk mengikuti perbaruan konten situs ini, silahkan berlangganan melalui notifikasi yang muncul saat mengakses situs ini. Sekian dan terima kasih kunjungannya.

![√[PLUS GAMBAR]Download RAB Aparatur Gampong Format Excel gambar dan rab aparatur gampong](https://www.asdar.id/wp-content/uploads/2025/03/gambar-dan-rab-aparatur-gampong-180x135.jpg)